一、工作原理

XLP型閉路循環(huán)離心噴霧干燥機(jī)解決了有機(jī)溶媒的回收、易氧化及有毒物料干燥的難題,提高了物料回收率,達(dá)到安全、環(huán)保與節(jié)能效果,各項(xiàng)技術(shù)性能指標(biāo)國(guó)內(nèi)前列。

XLP型閉路循環(huán)離心式噴霧干燥機(jī)適用于從溶液、乳液懸浮液和糊狀液中含有有機(jī)溶液,可揮發(fā)性有毒有害氣體,易氧化等物料需要回收溶劑的料液的干燥作業(yè),它不僅秉承了離心噴霧干燥機(jī)的所有優(yōu)點(diǎn),而且系統(tǒng)在進(jìn)行干燥作業(yè)時(shí)無(wú)任何粉體外泄,幾乎達(dá)到了成品的收率的100%。通過(guò)回收系統(tǒng)回收下來(lái)的溶劑經(jīng)二次處理可以循環(huán)使用,從而大大降低了生產(chǎn)成本,尤其適用于制藥行業(yè)對(duì)含有有機(jī)溶媒藥品、中藥浸膏以及生物溶媒物料的干燥、制粒以及石油催化劑、碳化硅等精細(xì)化工和高分子材料的干燥和對(duì)溶劑的回收。

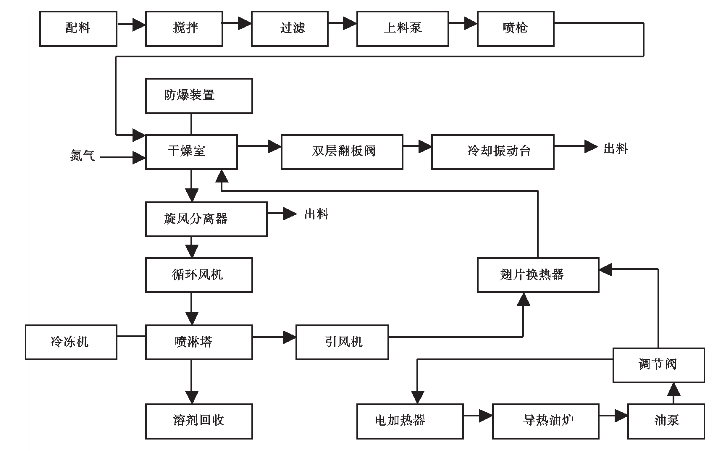

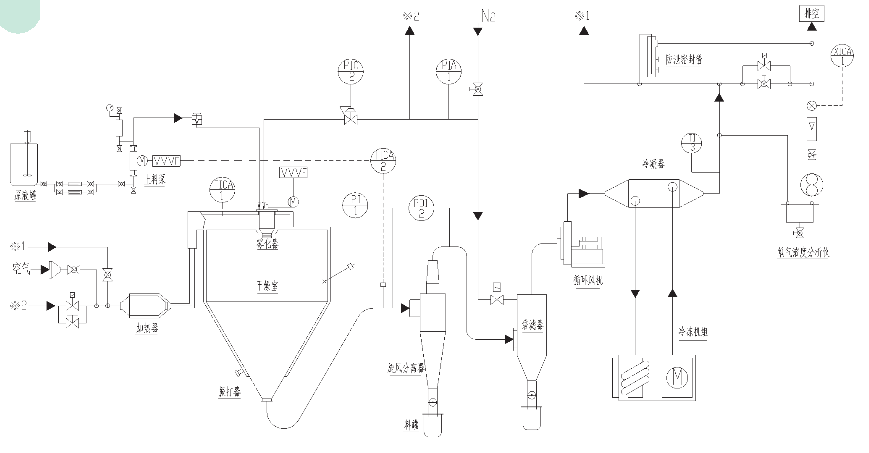

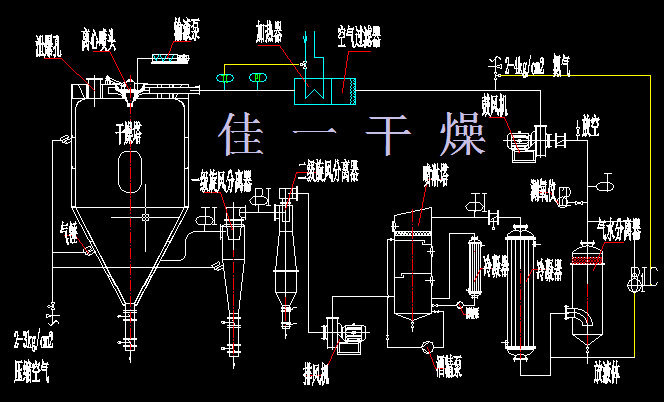

▲ XLP型閉路循環(huán)離心式噴霧干燥機(jī)的工作和原理

閉式循環(huán)噴霧干燥機(jī)系統(tǒng)是在密閉的環(huán)境下工作,干燥介質(zhì)為惰性氣體,使用有機(jī)溶劑的物料干燥,有毒氣體的物料或者干燥過(guò)程中易發(fā)生氧化的物料的干燥;該系統(tǒng)采用惰性氣體作為循環(huán)氣體,對(duì)干燥的物料具有保護(hù)作用,循環(huán)氣體經(jīng)歷載濕、去濕的過(guò)程,介質(zhì)可重復(fù)使用;氮?dú)饨?jīng)加熱器加熱后進(jìn)入干燥塔,液體物料經(jīng)螺桿泵輸送至離心噴頭處,液體被高速循環(huán)的霧化器霧化成液滴,在干燥塔內(nèi)完成熱質(zhì)交換過(guò)程,被干燥后的粉狀物料從塔底排出,被蒸發(fā)的有機(jī)溶劑氣體在風(fēng)機(jī)負(fù)壓的壓力下,把夾在氣體中的粉塵經(jīng)旋風(fēng)分離器、噴淋塔除塵后,飽和的有機(jī)溶劑氣體經(jīng)冷凝器冷凝成液體排出冷凝器,不凝性氣體介質(zhì)連續(xù)加熱后作為干燥載體在系統(tǒng)內(nèi)重新循環(huán)使用。而常規(guī)的普通的離心噴霧干燥是通過(guò)不斷的送、排風(fēng)達(dá)到排濕的目的,這也是防爆型閉式離心噴霧干燥設(shè)備與普通離心噴霧干燥設(shè)備的一個(gè)明顯區(qū)別;干燥系統(tǒng)內(nèi)干燥介質(zhì)內(nèi)部為正壓操作,保持一定的正壓值,如果內(nèi)部壓力下降,由壓力變送器來(lái)自動(dòng)控制氮?dú)膺M(jìn)量,保證系統(tǒng)壓力平衡。

▲ 本設(shè)備具有以下特點(diǎn)

●封閉系統(tǒng)各管道的連接采用獨(dú)特的密封結(jié)構(gòu),密閉性好,可確保系統(tǒng)在0.3MPa的壓力下無(wú)泄漏,熱效率高;

●采用惰性的氮?dú)鉃楦稍锝橘|(zhì)氣體,防毒、防氧化、防爆炸,氣體經(jīng)載濕、去濕可重復(fù)循環(huán)使用;

●系統(tǒng)中配有干燥液的溶劑的冷凝系統(tǒng)和回收系統(tǒng)可以使干燥料液的溶劑得以通過(guò)二次處理可以循環(huán)使用,在封閉狀態(tài)和氮?dú)猸h(huán)境下熱態(tài)完成物料的干燥(溶媒脫除)并通過(guò)冷凝器回收溶媒,整機(jī)的安全性高。同時(shí),設(shè)備為全密閉式設(shè)計(jì),物料回收率高,此設(shè)備系統(tǒng)的收率之高是其他型式干燥器所達(dá)不到的。主要技術(shù)指標(biāo):干粉物料回收率≥95%,產(chǎn)品殘余溶劑≤2%,從而大大的降低了生產(chǎn)成本;

●干燥速度十分迅速,料液經(jīng)噴霧后,表面積增大,在高溫氣流中,瞬間就可以蒸發(fā)掉95%~98%的水分,完成干燥時(shí)間一般僅需5~40s左右;

●噴霧干燥通常用于處理濕含量40%~60%的溶液,能一次干燥成粉狀產(chǎn)品,大部分產(chǎn)品干燥后不需要再進(jìn)行粉碎和篩選,從而減少了生產(chǎn)工序,簡(jiǎn)化了生產(chǎn)工藝流程。同時(shí),產(chǎn)品具有良好的分散性、流動(dòng)性和溶解性,由于干燥過(guò)程是在空氣中完成的,產(chǎn)品基本上保持與液滴相近似的球狀,具有良好的流動(dòng)性;

●設(shè)備具有系統(tǒng)壓力在線測(cè)試裝置,氧氣濃度在線檢測(cè)控制裝置、泄爆裝置及在位清洗裝置;

●設(shè)備控制系統(tǒng)采用人機(jī)界面,即PLC+觸摸屏控制,工藝流程圖動(dòng)態(tài)顯示。產(chǎn)品的粒度、松密度、水分在一定范圍內(nèi),可用改變操作條件進(jìn)行調(diào)整,控制比較方便。

▲ 關(guān)鍵技術(shù):

●干燥機(jī)內(nèi)采用微正壓設(shè)計(jì)方案,可避免帶氧的環(huán)境空氣進(jìn)入塔內(nèi)。主風(fēng)機(jī)采用特殊的密封件,配以冷卻措施,使風(fēng)機(jī)在高速運(yùn)轉(zhuǎn)時(shí)保持密閉狀態(tài)。

●系統(tǒng)內(nèi)采用氮?dú)庾鳛榧訜嵫h(huán)氣體,使系統(tǒng)始終保持在低氧或微氧狀態(tài)下運(yùn)行。

●采用程控編程控制法,控制系統(tǒng)在低壓運(yùn)行。當(dāng)系統(tǒng)內(nèi)壓力超過(guò)設(shè)定值時(shí),執(zhí)行機(jī)構(gòu)立即自動(dòng)開(kāi)啟泄壓,確保安全運(yùn)行。

●采用先進(jìn)的溶劑回收技術(shù),使干燥后的溶劑氣體得到充分的回收,不僅節(jié)約了設(shè)備和運(yùn)行成本,還可避免有機(jī)氣體對(duì)環(huán)境的污染。

●系統(tǒng)有多種防爆措施:

(1)電磁閥自動(dòng)泄壓;

(2)防泄水密封裝置;

(3)機(jī)械配重泄壓裝置;

(4)風(fēng)機(jī)機(jī)械密封和冷卻技術(shù)

(5)冷凍冷凝式和噴淋式溶劑回收裝置;

(6)電氣控制系統(tǒng)采用程序控制,自動(dòng)化程度高,操作簡(jiǎn)便,穩(wěn)定可靠。

▲ 設(shè)備主要組成簡(jiǎn)述

●干燥機(jī)主體

干燥機(jī)主體主要由干燥塔、錐底、振打器等組成,按產(chǎn)量設(shè)定霧化半徑、停留時(shí)間與處理風(fēng)量。為避免外界環(huán)境空氣帶入塔內(nèi),以減少隱患,本塔采用微正壓操作。振打器采用PLC程序控制,間隔振打干燥塔筒壁,是靜電或其它原因吸附在塔壁上的干粉振動(dòng)落下,減少吸附,便于連續(xù)生產(chǎn)。干燥塔上部是熱風(fēng)入塔口,裝有熱風(fēng)分布器,熱空氣通過(guò)熱風(fēng)分布器均勻地分布開(kāi)來(lái),與霧滴進(jìn)行均勻有效的熱交換,使霧滴干燥成為干粉產(chǎn)品,溶劑則由循環(huán)引風(fēng)機(jī)引送至溶劑回收系統(tǒng)。

●上料系統(tǒng)

上料系統(tǒng)由攪拌槽、隔膜泵、噴槍組成。硬質(zhì)合金干粉球磨制所需顆粒后兌入一定比例的有機(jī)溶劑與成型劑,再次通過(guò)球磨機(jī)球磨,是粉末、溶劑與成型劑充分混合,變?yōu)橐环N懸浮狀態(tài)的流動(dòng)性較好的液體;液體進(jìn)入中低速攪拌機(jī)連續(xù)攪拌不讓其沉淀,然后由柱式隔膜泵(上料泵)供料到噴槍進(jìn)行噴霧。攪拌槽采用先進(jìn)的設(shè)計(jì)方案,使料漿上下翻騰不沉淀,系統(tǒng)中設(shè)置攪拌槽二臺(tái),二槽用管閥連接,待一臺(tái)上料輸送完成后,切換閥門(mén)開(kāi)關(guān)與另一臺(tái)槽連通,使其保證連續(xù)供料。攪拌槽內(nèi)的漿料由隔膜泵自吸至泵內(nèi),隔膜泵上安置調(diào)壓裝置,可視物料所需要壓力任意調(diào)節(jié)泵壓,即可根據(jù)不同的物料特性,選擇最佳的壓力恒定值作為生產(chǎn)中的壓力指標(biāo)。

●循環(huán)風(fēng)機(jī)與管路系統(tǒng)

循環(huán)風(fēng)機(jī)是本系統(tǒng)的主要配置件,必須保證在密閉狀態(tài)下運(yùn)行并執(zhí)行送風(fēng)與引風(fēng)任務(wù),風(fēng)機(jī)上均裝有密封裝置,外界環(huán)境空氣不會(huì)入內(nèi)。送風(fēng)管道與引風(fēng)管道采用快開(kāi)式連接夾箍,接觸部采用軟聚四氟乙烯(耐高溫)作墊料,拆卸既方便,又能確保不漏風(fēng)。

●在線氧氣濃度分析儀

分析儀主要顯示干燥塔內(nèi)氧氣濃度情況,一般情況下,塔內(nèi)氧氣濃度設(shè)定并控制在0.5%~3%范圍,如一旦超出了設(shè)定值即能自動(dòng)補(bǔ)氮,使氧氣濃度始終保持在設(shè)定的范圍內(nèi),另外,當(dāng)塔內(nèi)壓力超過(guò)設(shè)定值時(shí),塔體控制閥會(huì)自動(dòng)打開(kāi),壓力達(dá)到設(shè)定值后自動(dòng)關(guān)閉,本儀器表采用自動(dòng)化編程連鎖模式,可以確保本系統(tǒng)萬(wàn)無(wú)一失。

●收集系統(tǒng)

由旋風(fēng)分離器、雙層翻板閥、冷卻振動(dòng)臺(tái)組成。主要收料是靠干燥塔錐底的雙層翻板閥。翻板閥由上下兩層組成,當(dāng)下翻板開(kāi)啟下料時(shí),上翻板自動(dòng)關(guān)閉密封,使外界空氣進(jìn)不去,而上翻板開(kāi)啟時(shí),下翻板自動(dòng)關(guān)閉密封,這樣的有序循環(huán)進(jìn)行,在隔斷外界空氣的情況下,保持連續(xù)正常生產(chǎn)。輔助收料是旋風(fēng)分離器,有少量干粉通過(guò)旋風(fēng)分離器收集;冷卻振動(dòng)臺(tái)是專門(mén)冷卻成品干粉的一種裝置,由于成型劑熔點(diǎn)低,干燥塔出口時(shí)溫度還較高,物料仍處于軟化狀態(tài),通過(guò)該配置后,物料得到充分冷卻,滿足了包裝質(zhì)量要求。

●回收裝置

在生產(chǎn)中,溶劑回收十分重要,回收越好,生產(chǎn)成本越低,效益就越好。本系統(tǒng)配置冷凍噴淋回收裝置,經(jīng)冷凍機(jī)冷卻后的冷己烷在噴淋塔內(nèi)不斷的循環(huán)噴淋,將系統(tǒng)循環(huán)氣體中的己烷冷卻回收下來(lái)。

●加熱系統(tǒng)

本系統(tǒng)加熱采用導(dǎo)熱油爐—散熱器的熱媒傳播方式,導(dǎo)熱油爐織置于非防爆區(qū),油爐用電加熱導(dǎo)熱油,再通過(guò)散熱片潔凈空氣,然后由引風(fēng)機(jī)引入干燥塔內(nèi),采用此種加熱方式最為安全。

●控制系統(tǒng)

可編程控制器為中心,控制各個(gè)重要功能裝置及故障報(bào)警,采用日本神港智能儀表控制進(jìn)口溫度,采用西門(mén)子電器元件控制個(gè)回路的開(kāi)停,采用氧氣檢測(cè)分析儀控制塔內(nèi)的氧氣濃度。本系統(tǒng)設(shè)有防爆口與緊急情況下連鎖停機(jī)裝置,可以確保安全。控制系統(tǒng)操作很方便,電氣儀表均具有自動(dòng)化功能,而且很穩(wěn)定。

●閉路循環(huán)適用的場(chǎng)合

在以下闡述情況下,宜選擇閉路循環(huán)流程

1、 原料液由固體和有機(jī)溶劑組成;

2、 要求有機(jī)溶劑全部回收;

3、 干燥有毒的固體粉狀產(chǎn)品;

4、 不允許氣味、溶劑蒸汽和顆粒狀物質(zhì)逸出時(shí)(防止對(duì)環(huán)境、大氣造成污染);

5、 粉塵在空氣中可能形成爆炸混合物時(shí);

6、 有機(jī)溶劑有爆炸和燃燒危險(xiǎn)時(shí);

7、 在干燥過(guò)程中,粉塵不允許與氧氣接觸時(shí)。

在流程中,設(shè)置的洗滌—冷凝器,其目的之一是冷凝從物料中帶出的進(jìn)入惰性氣體中的有機(jī)蒸汽,洗滌液就是固體中的有機(jī)溶劑,目的之二是洗滌氣體中的粉塵,防止堵塞加熱器。

二、該系統(tǒng)關(guān)鍵技術(shù)特點(diǎn)

干燥機(jī)內(nèi)采用微正壓設(shè)計(jì),可避免帶氧進(jìn)入干燥塔內(nèi),風(fēng)機(jī)采用特殊設(shè)計(jì),配用冷卻,使風(fēng)機(jī)在高速運(yùn)轉(zhuǎn)時(shí)保持密閉狀態(tài);

采用氮?dú)庾鳛榧訜嵫h(huán)氣體,使系統(tǒng)始終保持在低氧或微氧狀態(tài)下運(yùn)行;

采用先進(jìn)的溶劑回收技術(shù),使干燥后的溶劑氣體得到充分回收;

系統(tǒng)采用PLC程序控制,系統(tǒng)在低壓下運(yùn)行,當(dāng)壓力超過(guò)設(shè)定值時(shí),執(zhí)行機(jī)構(gòu)立即自動(dòng)開(kāi)啟泄壓,確保安全運(yùn)行;

創(chuàng)新特點(diǎn):

(1).電磁閥自動(dòng)泄壓;

(2).在線氧濃度分析儀;

(3).防泄水密閉裝置;

(4).風(fēng)機(jī)機(jī)械密封及冷卻裝置;

(5).電器系統(tǒng)采用PLC程序控制,自動(dòng)化程度高,操作簡(jiǎn)便,穩(wěn)定可靠;

三、工藝流程示意圖